Dlaczego cena sprężarki może być złudna?

Wielu przedsiębiorców staje przed dylematem: kupić tańszą sprężarkę, aby zaoszczędzić na inwestycji, czy wydać więcej i liczyć na lepszą jakość? Niska cena na pierwszy rzut oka wydaje się atrakcyjna. Przecież sprzęt ma tłoczyć powietrze i spełniać podstawowe wymagania. Jednak w praktyce okazuje się często, że najtańsza sprężarka to wcale nie oszczędność, lecz kosztowny błąd.

W tym artykule wyjaśnimy, dlaczego cena zakupu to tylko wierzchołek góry lodowej, jakie ukryte koszty niesie ze sobą wybór taniej sprężarki i jak podejść do zakupu w sposób świadomy.

Koszt zakupu vs całkowity koszt posiadania (TCO)

Cena zakupu jako tylko jeden element inwestycji

Wiele firm przy wyborze sprężarki skupia się wyłącznie na cenie zakupu. Tymczasem to tylko niewielka część całkowitego kosztu posiadania (TCO=Total Cost of Ownership). W praktyce sprężarka pracuje 8, 16, a czasem nawet 24 godziny na dobę. To oznacza, że kluczowe są koszty energii, serwisu i części eksploatacyjnych.

Koszty eksploatacji – energia, serwis, części zamienne

Szacuje się, że w cyklu życia sprężarki nawet 70–80% całkowitych wydatków stanowią rachunki za energię elektryczną. Do tego dochodzą regularne przeglądy, wymiana filtrów, oleju czy separatorów. Tania sprężarka często nie ma zoptymalizowanego układu, przez co zużywa więcej energii i szybciej się zużywa.

Awaryjność i przestoje jako ukryte koszty

Nieprzewidziane awarie mogą być najbardziej kosztownym aspektem. Przestój w produkcji oznacza utracone zamówienia, opóźnienia i niezadowolenie klientów. Tania sprężarka, wykonana z gorszych komponentów, jest znacznie bardziej narażona na takie ryzyko.

Dlaczego tania sprężarka może być najdroższym błędem?

Przykład - niska sprawność energetyczna

Na rynku znajdziemy sprężarki, które na papierze mają podobną wydajność, ale w praktyce ich sprawność energetyczna różni się nawet o 20-30%. Rachunki za prąd w skali roku mogą więc zniwelować całą oszczędność na starcie.

A jak wiadomo cena prądu dla przedsiębiorstw w długim okresie czasu ma tendencję wzrostową.

Słaba jakość komponentów i częste naprawy

Łożyska, uszczelnienia czy silniki niskiej jakości oznaczają częstsze awarie. A żeby można było wyprodukować tańszą sprężarkę trzeba znaleźć źródło oszczędności i nim jest właśnie jakość komponentów.

Dodatkowo Dział Badań i Rozwoju nie dołożył się do kosztu produkcji sprężarki, bo go po prostu nie ma. Jest zespół wdrożeniowy, którego praca kończy się na uruchomieniu produkcji albo montażu.

Co z tego, że sprężarka była tańsza o kilka tysięcy złotych, skoro po roku wymaga kosztownych napraw?

Brak dostępności serwisu i części

Do tanich modeli często brakuje autoryzowanego i doświadczonego serwisu w Polsce. To wydłuża czas naprawy i zmusza do zamawiania części z zagranicy. Koszty rosną, a przestoje stają się realnym zagrożeniem.

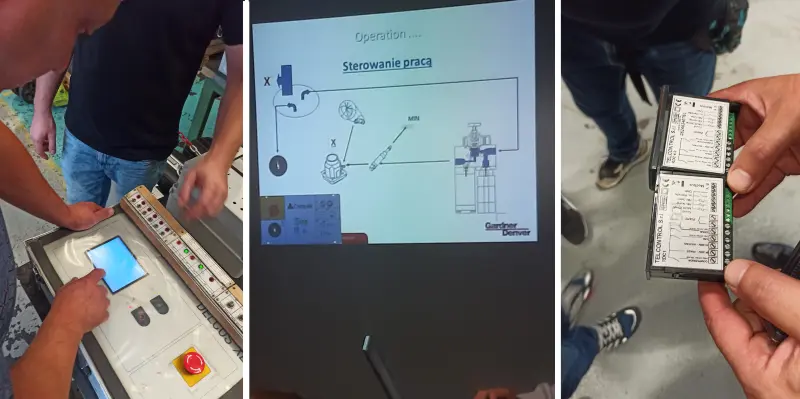

Doświadczenie serwisu zdobywa się podczas szkoleń u producenta, szkoleń dedykowanych konkretnym zagadnieniom lub kompresorom. Zajmują czas, środki finansowe, materiały pomocnicze, a to wszystko kosztuje. Serwis nie uczy się na Twojej sprężarce tylko wie jak szybko i skutecznie rozwiązać problem i go rozwiązuje. Jednak ten koszt wyszkolenia serwisu ktoś musi pokryć i jest solidarnie rozłożony na wszystkich kupujących w cenie zakupu sprężarki.

Straty w produkcji spowodowane przestojami

Warto policzyć, ile kosztuje godzina przestoju w Twojej firmie. Jeśli produkcja generuje kilkadziesiąt tysięcy złotych przychodu dziennie, to jeden przestój może przewyższyć oszczędność z zakupu taniej sprężarki.

Są też branże strategiczne, w których wymagane jest zwiększenie obsady sprężarki o „postojową na wypadek awarii dla bezpieczeństwa całego systemu. Przykładem może być szpitalnictwo i tutaj chodzi o zdrowie i życie pacjentów.

Ale istnieje jeszcze sporo przedsiębiorstw, które posiadają produkcję sprężonego powietrza dobraną „na styk” i w przypadku awarii sprężarki cała linia lub jej część stoi. I wtedy nie generuje zakładanego zysku.

Jak uniknąć błędu przy zakupie sprężarki?

Analiza realnych potrzeb firmy

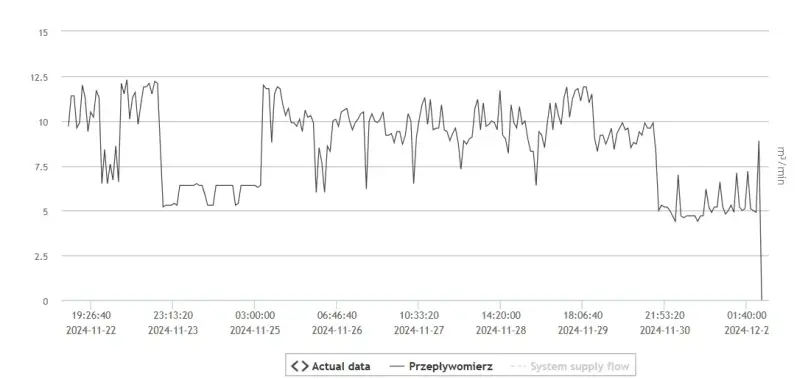

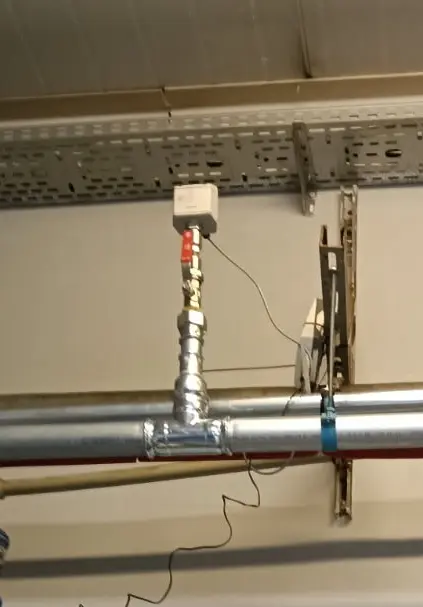

Zanim podejmiesz decyzję, określ dokładnie, jakie jest zapotrzebowanie Twojego zakładu na sprężone powietrze - zarówno pod kątem wydajności (m³/min), jak i ciśnienia.

Możemy w tym pomóc poprzez wykonanie pomiarów.

Dobór sprężarki pod kątem wydajności i ciśnienia

Zbyt mała sprężarka będzie przeciążona, a zbyt duża – niepotrzebnie generuje koszty energii. Optymalny dobór to klucz do oszczędności.

Weryfikacja kosztów energii i efektywności

Poproś dostawcę o dane dotyczące zużycia energii przy typowych warunkach pracy. Policz, ile kosztować będzie eksploatacja przez rok lub 5 lat.

Rzetelny producent dysponuje wynikami z badań każdego modelu sprężarki i to w zależności od wersji ciśnieniowej. Na ich podstawie można oszacować koszt zużycie energii elektrycznej w Twoich warunkach produkcyjnych.

Robimy takie wyliczenia dla naszych klientów. Albo teoretyczne, albo jako symulacja po przeprowadzonym audycie instalacji sprężonego powietrza.

Wartość wsparcia serwisowego i gwarancji

Dobra sprężarka to nie tylko urządzenie, ale i obsługa posprzedażowa. Dostępność serwisu, czas reakcji i koszt części powinny być brane pod uwagę już na etapie zakupu.

Często mamy telefony od klientów, którzy kupili sprężarkę w innym przedsiębiorstwie i problemu nie ma gdy chodzi o zwykłą wymianę filtrów, oleju i separatora. Ale jeżeli pojawia się poważna awaria to taki serwis już się poddaje, bo brak mu doświadczenia.

Podczas rozmowy telefonicznej wyjaśniamy możliwe powody awarii i szacunkowy koszt jej usunięcia. W efekcie sporo sprężarek w kwiecie wieku trafia pod naszą opiekę i już w niej pozostaje.

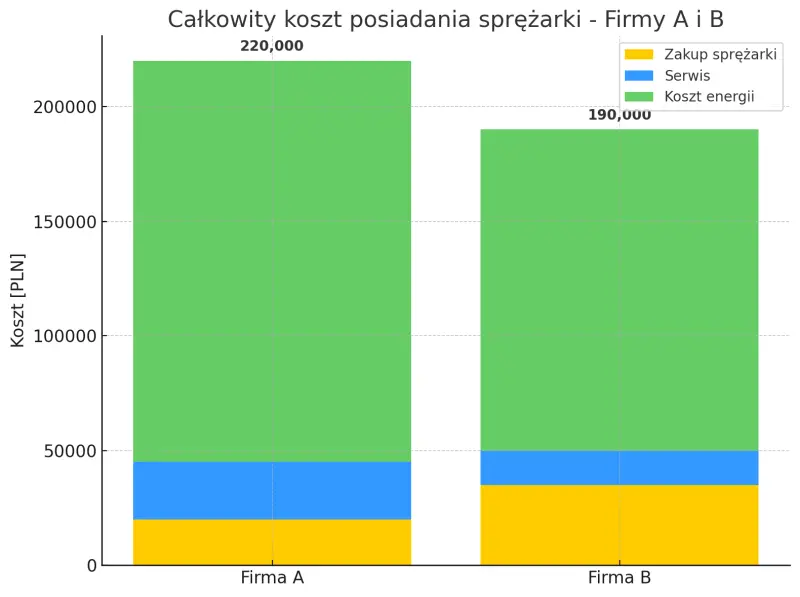

Case study - tania sprężarka vs inwestycja w jakość

Wyobraźmy sobie dwie firmy:

-

Firma A kupuje tanią sprężarkę za 20 000 zł. Roczne zużycie energii wynosi 35 000 zł, serwis i części na usunięcie awarii - 5 000 zł. Po 5 latach całkowity koszt posiadania to 20.000 + 5x35.000 + 5x5.000 = 220.000 zł.

-

Firma B inwestuje w bardziej energooszczędny model za 35 000 zł. Roczne zużycie energii to 28 000 zł, serwis - 3 000 zł. Po 5 latach całkowity koszt posiadania to 35.000 + 5x28.000 + 5x3000 = 190.000 zł.

Wniosek? Mimo wyższej ceny zakupu o 15.000 zł, Firma B oszczędza 30.000 zł w skali 5 lat, a dodatkowo cieszy się stabilniejszą produkcją i mniejszą awaryjnością.

Na co zwrócić uwagę przy wyborze sprężarki? - praktyczna checklista

-

Wydajność dopasowana do potrzeb (m³/min).

-

Stabilne ciśnienie robocze.

-

Sprawność energetyczna i możliwość odzysku ciepła.

-

Poziom hałasu - ważne przy pracy w hali produkcyjnej.

-

Dostępność i koszty serwisu.

-

Gwarancja i wsparcie techniczne.

-

Łatwy dostęp do części zamiennych.

Podsumowanie - czy najtańsza sprężarka to najdroższy błąd?

Najtańsza sprężarka na etapie zakupu może wydawać się okazją, ale w praktyce często prowadzi do wyższych kosztów eksploatacji, częstszych awarii i strat w produkcji. Dlatego patrząc na zakup, warto uwzględniać całkowity koszt posiadania, a nie tylko cenę zakupu.

Skontaktuj się z naszym ekspertem ds. sprężarek, aby uniknąć kosztownych pomyłek i wybrać rozwiązanie, które naprawdę się opłaci.