5 najczęstszych przyczyn

Utrata ciśnienia sprężonego powietrza to problem, który dotyka wielu zakładów produkcyjnych. Choć na pierwszy rzut oka może się wydawać, że to drobnostka, w praktyce spadki ciśnienia prowadzą do spadku wydajności maszyn, większych kosztów energii i nieplanowanych przestojów.

W tym artykule wyjaśnimy, dlaczego ciśnienie na końcu instalacji pneumatycznej spada i jakich jest 5 najczęstszych przyczyn tego zjawiska. Dowiesz się także, jak zdiagnozować problem i jak mu zapobiegać, aby Twoja instalacja pracowała stabilnie i ekonomicznie.

Jak rozpoznać spadek ciśnienia w instalacji pneumatycznej?

Pierwszym krokiem do rozwiązania problemu jest jego właściwa diagnoza. Spadek ciśnienia w instalacji objawia się m.in.:

- wolniejszą pracą siłowników pneumatycznych,

- spadkiem jakości produkcji (np. w procesach pakowania czy dozowania),

- problemami z działaniem narzędzi pneumatycznych,

- koniecznością częstego podnoszenia ciśnienia na sprężarce, co zwiększa koszty energii.

Aby sprawdzić, czy spadek ciśnienia występuje, należy wykonać pomiary z wykorzystaniem:

- manometrów - umieszczone w różnych punktach instalacji pozwalają porównać wartości,

- rejestratorów ciśnienia - umożliwiają stały monitoring i analizę przebiegu wahań ciśnienia w czasie,

- testu przepływu - pozwala ocenić, czy sprężarka i instalacja dostarczają odpowiednią ilość powietrza.

Pomiary te pomagają ustalić, w którym miejscu ciśnienie zaczyna spadać, co ułatwia lokalizację przyczyny problemu. Bo problemy mogą pojawić się na hali produkcyjnej, ale również w samej sprężarkowni.

5 najczęstszych przyczyn spadku ciśnienia

1. Nieszczelności w instalacji

Jedną z najczęstszych przyczyn strat ciśnienia są nieszczelności. Mogą powstawać na skutek:

• zużycia złączek, uszczelek i przewodów,

• mikropęknięć w rurach,

• źle dokręconych połączeń.

Nawet niewielka nieszczelność może generować ogromne koszty.

Przykład: dla otworu Ø2 mm, ciśnienia zasilania 8 bar(g) (czyli ok. 9 bar abs), uwalnianie powietrza do atmosfery, temperatury sprężonego powietrza 20°C i typowego współczynnika dyszy Cd≈0,62 przepływ sprężonego powietrza (w przeliczeniu na „wolne powietrze”, 1 bar abs, 20 °C) wynosi około 206 Nl/min (≈ 12,4 Nm³/h).

To tak jakby sprężarka śrubowa o mocy silnika 2,2kW pracowała tylko na potrzeby tego otworu.

Jak wykrywać nieszczelności?

- test piany - spryskanie instalacji wodą z mydłem ujawni bąbelki w miejscu wycieku,

- detektory ultradźwiękowe - pozwalają szybko zlokalizować nieszczelności, nawet trudno dostępne.

Regularne kontrole i eliminacja wycieków to jeden z najprostszych sposobów na utrzymanie stabilnego ciśnienia.

2. Zbyt mała średnica przewodów i rur

Kolejną przyczyną są błędy projektowe, czyli niewłaściwie dobrane średnice rur.

Zbyt mała średnica powoduje, że powietrze musi przepływać z większą prędkością, co prowadzi do strat ciśnienia na każdym odcinku instalacji.

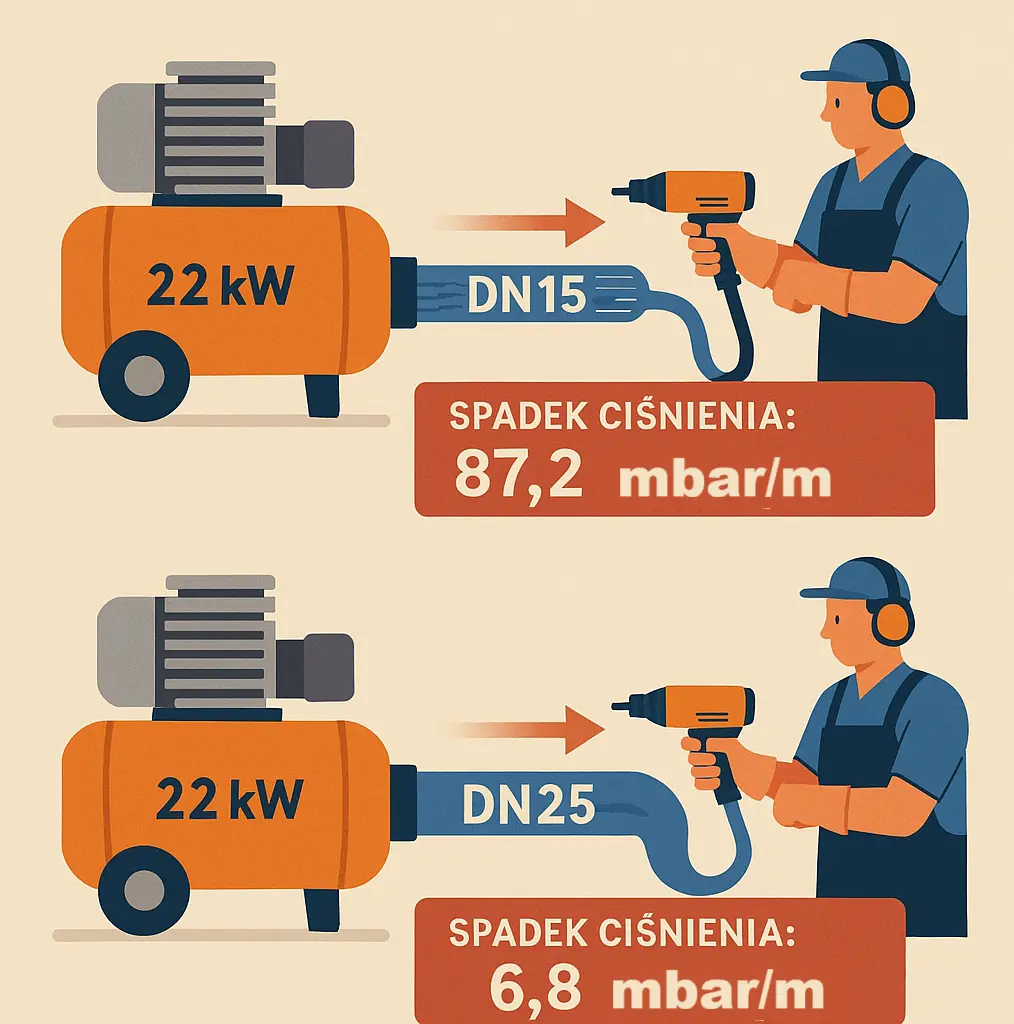

Przykład z praktyki: w zakładzie wykorzystującym 18 różnych narzędzi pneumatycznych, zastosowano rury o średnicy DN15 zamiast DN25.

Sprężarka o mocy silnika 22kW pracowała z pełną wydajnością 3,2 m3/min @ 10bar

W efekcie występował spadek ciśnienia na końcu instalacji i konieczność pracy sprężarki z maksymalnym ciśnieniem, co podniosło znacznie koszty energii.

- Dla DN15 - spadek ciśnienia 87,2 mbar/m

- Dla DN25 - spadek ciśnienia 6,8 mbar/m

Teraz możesz podstawić sobie dowolną długość instalacji, żeby obliczyć spadek ciśnienia na prostoliniowym odcinku.

Zasada jest prosta – im większy przepływ i odległość, tym większa powinna być średnica rur. Warto przy projektowaniu posłużyć się tabelami doboru średnic, aby uniknąć strat w przyszłości.

3. Zanieczyszczone lub źle dobrane filtry i osuszacze

Filtry i osuszacze to elementy, które chronią instalację i maszyny przed wilgocią oraz zanieczyszczeniami. Jednak jeśli są zanieczyszczone lub źle dobrane, mogą powodować znaczący spadek ciśnienia.

Typowe problemy:

- brak regularnej wymiany wkładów filtracyjnych,

- zastosowanie filtra o zbyt małej przepustowości,

- zapchane spusty kondensatu.

Nowe wkłady filtracyjne charakteryzują się spadkiem ciśnienia na poziomie 80-130mbar. Powietrze napotyka opór, a ciśnienie za filtrem jest niższe niż na wejściu. Zanieczyszczone wkłady filtracyjne generują spadki rzędu 300-350mbar.

To prosta droga do spadku wydajności.

Rozwiązanie: wdrożyć harmonogram serwisu filtrów i osuszaczy, a przy doborze urządzeń zwracać uwagę na przepływ nominalny, a nie tylko na ciśnienie robocze. Jeżeli przepływ nominalny wynosi np. 350 m3/h przy ciśnieniu 9 bar(g) to temu ciśnieniu towarzyszy odpowiedni współczynnik korekcyjny. Np. 1,25.

Jeżeli przepływ nominalny wynosi np. 350 m3/h przy ciśnieniu 9 bar(g) to temu ciśnieniu towarzyszy odpowiedni współczynnik korekcyjny. Np. 1,25.

W takim przypadku przepływ skorygowany wynosi 350/1,25 = 280 m3/h i filtr powinien być dobrany dla przepływu nominalnego minimum 280 m3/h.

Ale jeżeli w instalacji ciśnienie sprężonego powietrza zostanie obniżone do 6 bar (g), to współczynnik korekcyjny wynosi 0,88. Oznacza to ponowny dobór filtra dla przepływu skorygowanego 350/0,88 = 398 m3/h.

Czyli obniżenie ciśnienia w instalacji sprężonego powietrza z 9 do 6 bar(g) powodować będzie konieczność zastosowania innych filtrów.

4. Zbyt długie odcinki instalacji i złe ułożenie rur

Straty ciśnienia mogą być również skutkiem złego zaprojektowania instalacji. Najczęstsze błędy to:

- nadmiernie długie odcinki bez rozgałęzień,

- zbyt duża liczba zakrętów i kolan,

- przewężenia w rurach i armaturze.

Każdy zakręt czy zbyt długa trasa zwiększa opory przepływu i generuje dodatkowy spadek ciśnienia.

Dla każdej kształtki istnieje współczynnik przeliczenia na równoważną długość rury prostoliniowej.

Przy założeniu, że mamy średnicę instalacji DN25 to:

- 1 kolanko = 1,5m odcinka prostoliniowego

- łuk R=d = 0,4m odcinka prostoliniowego

- zawór kulowy = 0,3m odcinka prostoliniowego

- redukcja do DN20 = 0,5m odcinka prostoliniowego

Kilka kształtek, a „teoretyczna” długość instalacji wydłuża się o kilka metrów, generując niepotrzebne spadki ciśnienia.

Dobrym rozwiązaniem jest zastosowanie układu pierścieniowego, który umożliwia doprowadzanie powietrza z dwóch stron i równomierne rozłożenie ciśnienia w instalacji.

5. Niewystarczająca wydajność sprężarki lub błędna regulacja

Ostatnią z głównych przyczyn jest sprężarka niedopasowana do zapotrzebowania.

Jeśli wydajność kompresora jest zbyt niska w stosunku do zużycia powietrza, ciśnienie na końcu instalacji będzie zawsze spadać.

Drugim problemem jest nieprawidłowa regulacja ciśnienia, ustawienie zbyt niskiego zakresu pracy, błędna wielkość zbiorników buforowych czy nieodpowiednia automatyka sterująca.

Rozwiązanie?

- wykonanie audytu zapotrzebowania na sprężone powietrze,

- sprawdzenie rzeczywistej wydajności sprężarki, bo wraz z upływem czasu jej wydajność mogła spaść,

- ewentualna rozbudowa systemu, zwiększenie średnic instalacji lub instalacja dodatkowego zbiornika buforowego w newralgicznych miejscach, gdzie spadki ciśnienia są najbardziej dotkliwe.

Przykład: w zakładzie o dużej zmienności zapotrzebowania zastosowano sprężarkę ze zmienną prędkością obrotową (VSD). Dzięki temu udało się ustabilizować ciśnienie i zmniejszyć zużycie energii o 20%.

Jak zapobiegać spadkom ciśnienia?

Aby uniknąć strat ciśnienia i związanych z nimi problemów, warto wdrożyć kilka dobrych praktyk:

- Regularne przeglądy instalacji - kontrola nieszczelności, stanu filtrów i osuszaczy.

- Właściwy dobór średnic rur i armatury - zgodnie z przepływem i odległością.

- Monitoring ciśnienia - instalacja manometrów i systemów pomiarowych w kluczowych punktach.

- Audyty instalacji sprężonego powietrza - profesjonalna analiza pozwala wskazać miejsca strat i zoptymalizować system.

Dzięki tym działaniom będzie istnieć wiedza i świadomość problemów, a po wdrożeniu planu naprawczego instalacja będzie pracować stabilniej, koszty energii i utrzymania spadną.

Podsumowanie

Spadek ciśnienia „na końcu” instalacji pneumatycznej to sygnał, którego nie wolno ignorować. Najczęściej odpowiadają za niego: nieszczelności, źle dobrane średnice rur, zanieczyszczone filtry, złe ułożenie instalacji lub niewystarczająca wydajność sprężarki.

Jeśli chcesz uniknąć strat energii, spadku wydajności i problemów z produkcją - zadbaj o regularne przeglądy, prawidłowy projekt instalacji i dopasowanie sprężarki do zapotrzebowania.

Skontaktuj się z nami i sprawdź, gdzie Twoja firma może oszczędzić.