Wszystkie koszty eksploatacji sprężarki L26/L26RS

Energia, serwis i części eksploatacyjne kosztują znacznie więcej niż samo urządzenie. W tym artykule pokazujemy, jak krok po kroku przeanalizować koszty cyklu życia sprężarki, żeby wiedzieć, ile naprawdę kosztuje jej użytkowanie i jak uniknąć niepotrzebnych strat.

Dlaczego warto analizować koszty eksploatacji

Energia elektryczna to największy koszt w sprężarkowni. Często stanowi nawet 70-80% całkowitych wydatków związanych z użytkowaniem sprężarki. Sam zakup to tylko mały ułamek całego budżetu.

Jeśli nie analizujesz kosztów, łatwo kupić urządzenie, które wydaje się tanie, ale zużywa dużo energii elektrycznej. Taka analiza pomaga zobaczyć, gdzie uciekają pieniądze i jak je zatrzymać.

Dzięki niej można policzyć całkowity koszt posiadania (TCO = Total Cost of Ownership), przewidzieć zwrot z inwestycji i poprawić efektywność pracy całej sprężarkowni.

Rozumienie TCO pozwala podejmować świadome decyzje zakupowe, bo wybór taniej sprężarki może oznaczać wyższe koszty w dłuższej perspektywie.

LCC (Life Cycle Cost)

Jest jeszcze jedno pojęcie mówiące o koszcie związanym z eksploatacją sprężarki i jest to LCC (Life Cycle Cost)

- ma szerszy zakres i jest częściej używany w analizach inżynierskich i projektowych.

- obejmuje cały cykl życia produktu: od koncepcji i produkcji, przez eksploatację, aż po utylizację lub recykling.

- TCO zwykle jest częścią LCC, bo dotyczy tylko fazy użytkowania.

W skrócie:

- TCO = koszty użytkowania.

- LCC = koszty od narodzin do śmierci produktu.

Dzięki tym dwóm wskaźnikom łatwiej porównać różne modele i wybrać ten, który faktycznie opłaca się w dłuższym czasie.

Jak wyglądają koszty eksploatacji sprężarki CompAir L26/L26RS

Co oferuje seria L26?

Model L26 (stała prędkość) - moc 26 kW, wydajność np. przy 7,5 bar: ~4,84 m³/min.

Konstrukcja z wysokowydajnym stopniem sprężającym, co redukuje zużycie energii i części.

Co oferuje L26RS (regulowana prędkość)?

Model L26RS - ten sam zakres mocy, ale z regulowaną prędkością napędu. Daje możliwość dopasowania prędkości do aktualnego zapotrzebowania na powietrze.

Wpływ specyfikacji na elementy TCO

- Koszt inwestycyjny: wersja RS jest droższa w zakupie niż wersja stałoprędkościowa.

- Koszty energii: dzięki niższej prędkości obrotowej i dopasowaniu do zapotrzebowania, wersja RS może przynieść znaczne oszczędności.

Poprawny dobór sprężarki

- Wybierz wersję RS (napęd regulowany) jeśli zapotrzebowanie powietrza ma znaczne wahania.

- Jeśli obciążenie jest stałe blisko maksymalnej wydajności, wersja stała może być uzasadniona lecz należy skalkulować energię.

- Uwzględnij przyszły wzrost produkcji, bo dobrze dobrana maszyna minimalizuje koszty adaptacji.

Koszt zakupu i instalacji

Pierwszy wydatek to zakup, montaż, przyłącza i uruchomienie. Zazwyczaj to około 10-15% całkowitych kosztów cyklu życia. Dla przykładu, sprężarka CompAir L26 na potrzeby kalkulacji kosztuje około 60 tysięcy złotych. Po szczegółową ofertę zadzwoń.

Koszty energii

Energia to największy składnik kosztów. Wpływają na nie ciśnienie robocze, wydajność i liczba godzin pracy.

Warto wiedzieć, że każdy dodatkowy bar ciśnienia zwiększa zużycie energii o około 7%. Sprężarka ze zmienną prędkością obrotową (RS) potrafi obniżyć rachunki nawet o 30%. Regularna kontrola szczelności instalacji jest równie ważna - nieszczelności mogą powodować straty energii sięgające 20-30% z powodu wymuszonej „bezproduktywnej” pracy.

Załóżmy, że sprężarka 26 kW pracuje obciążona w 70% przez całą jedną zmianę.

Upraszczamy formułę obliczania, pomijamy pracę w odciążeniu i wyłączenia.

Przy 70% obciążenia moc ~18 kW.

Roczny czas pracy: 2 000 h × 18 kW = 36 000 kWh. Cena 1,00 zł/kWh → 36.000 zł rocznie.

10 lat → 360 000 zł.

Serwis i części eksploatacyjne

Serwis obejmuje wymianę filtrów, separatorów, oleju i elementów uszczelniających.

Pierwszy przegląd typu „A” po 2 000 h lub po pierwszym roku pracy sprężarki

- Wymiana wkładu filtracyjnego

- Wymiana filtra oleju

- Wymiana oleju

- Robocizna i dojazd

Razem 1.500 zł

Drugi przegląd typu „B” po 4 000 h lub po drugim roku pracy sprężarki

- Wymiana wkładu filtracyjnego

- Wymiana filtra oleju

- Wymiana separatora oleju

- Wymiana oleju

- Wymiana uszczelek i O-Ringów

- Robocizna i dojazd

Razem 3.000 zł

Razem w ciągu 10 lat eksploatacji sprężarki CompAir L26: 5 x 1.500 + 4 x 3.000 = 19.500 zł

UWAGA: Po 10 latach eksploatacji nie naliczamy 10 serwisu, bo to byłoby już koszt na 11. rok eksploatacji.

Wybór tanich zamienników może się zemścić, bo skraca żywotność sprężarki i zwiększa ryzyko awarii. Lepiej planować regularne przeglądy, na autoryzowanych częściach i trzymać się zaleceń producenta.

Przestoje i utrata wydajności

Awaria sprężarki to nie tylko koszt naprawy, ale też przestój produkcji. Nawet krótka przerwa potrafi przynieść duże straty. Warto zainwestować w system monitoringu, który wcześniej wykryje usterkę. Dobrym rozwiązaniem jest też posiadanie rezerwowego źródła powietrza, które pozwoli utrzymać produkcję.

Na potrzeby kalkulacji możemy przyjąć, że przestój produkcji to np. 10% kosztu energii elektrycznej. Niemniej każdy powinien zastanowić się ile naprawdę kosztuje przestój w jego zakładzie. Jaka jest wartość jego produkcji np. w ciągu 3 dni przestoju.

Koszt przestoju - 10% x 360.000 zł = 36.000 zł

Dodatkowo warto podkreślić, że sprężarki CompAir objęte są bezpłatną gwarancją Assure™, która zapewnia przedłużoną gwarancję na sprężarkę do 44 000 godzin pracy lub 6 lat (w zależności od tego, który z tych okresów wcześniej nastąpi) i 10 lat/44 000 godzin na stopień sprężający (w zależności od tego, który z tych okresów wcześniej nastąpi).

Gwarancja Assure™ obowiązuje w autoryzowanych serwisach zapewniających gwarantowaną jakość usług i TSSP s.c. do nich należy.

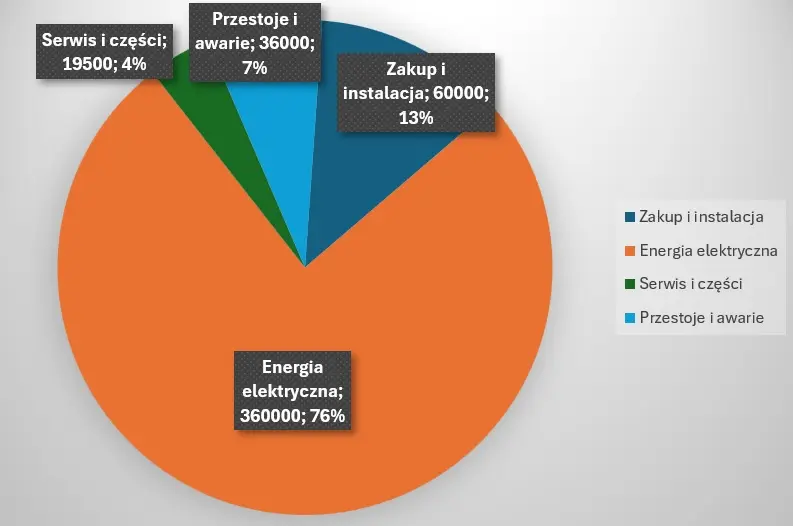

Ile wynosi całkowity koszt posiadania (TCO) sprężarki CompAir L26?

- Koszt zakupu i instalacji - 60.000 zł

- Koszt energii elektrycznej - 360.000 zł

- Koszt serwisu i części eksploatacyjnych - 19.500 zł

- Koszt przestojów i awarii - 36.000 zł

Całkowity koszt = 475.500 zł

W naszym przypadku odpowiednio:

- Koszt zakupu i instalacji – 12,6%

- Koszt energii elektrycznej – 75,7%

- Koszt serwisu i części eksploatacyjnych – 4,1%

- Koszt przestojów i awarii – 7,6%

Ciekawostka: sprężarka z falownikiem (RS) kosztuje o 30% więcej, ale zużywa o 25% mniej energii. W efekcie zwraca się po 2–3 latach.

Jak zmniejszyć koszty eksploatacji sprężarki

Ogranicz zużycie energii

Sprawdź, czy możesz obniżyć ciśnienie robocze. Nawet pół bara mniej to realne oszczędności. Usuń nieszczelności w instalacji i pilnuj temperatury oleju. Zbyt wysoka temperatura obniża sprawność urządzenia.

Dobierz odpowiedni model

Sprężarka powinna być dopasowana do potrzeb zakładu. Zbyt duża pracuje z małym obciążeniem i zużywa energię bez sensu. Zbyt mała – przeciąża się i szybciej psuje. Jeśli zapotrzebowanie na powietrze jest zmienne, wybierz model z falownikiem.

Zaplanuj serwis z wyprzedzeniem

Ustal harmonogram przeglądów i korzystaj z oryginalnych części. Podpisanie stałej umowy serwisowej ułatwia planowanie wydatków. Monitoruj czas pracy sprężarki i reaguj, zanim dojdzie do awarii.

Analiza kosztów to początek procesu oszczędzania

Analiza kosztów cyklu życia to nie teoria, tylko praktyczne narzędzie, które pomaga oszczędzać. Największy wpływ na wydatki ma energia, ale regularny serwis i właściwy dobór sprzętu też mają ogromne znaczenie.

W skrócie: nie kieruj się wyłącznie ceną zakupu. Zadbaj o efektywność energetyczną, planuj przeglądy i dopasuj sprężarkę do swoich potrzeb.

Chcesz sprawdzić, ile Twoja sprężarka naprawdę kosztuje?

Skontaktuj się z nami. Przygotujemy analizę TCO lub audyt energetyczny i pokażemy, gdzie tracisz pieniądze oraz jak je odzyskać.