Dlaczego spadki ciśnienia są groźne?

Spadki ciśnienia w instalacji pneumatycznej to zjawisko, w którym sprężone powietrze traci swoją energię podczas przepływu przez rurociągi, złącza i urządzenia pomocnicze. Choć wydaje się to naturalne, zbyt duże różnice ciśnienia mogą prowadzić do poważnych problemów w zakładzie produkcyjnym.

Dlaczego jest to istotne?

Przede wszystkim dlatego, że nadmierne spadki ciśnienia powodują:

- wzrost kosztów energii, gdy sprężarka musi pracować z większym obciążeniem, aby utrzymać wymagane parametry,

- niższą sprawność maszyn zasilanych sprężonym powietrzem,

- zwiększone ryzyko przestojów w produkcji spowodowanych zbyt niskim ciśnieniem roboczym,

- szybsze zużycie urządzeń w całym systemie.

Zrozumienie i diagnoza instalacji pneumatycznej pod kątem strat ciśnienia jest więc kluczowym elementem zarządzania energią i niezawodnością w zakładzie.

Wiemy, że sprężone powietrze kosztuje. A jeśli ucieka lub płynie pod złym ciśnieniem – kosztuje jeszcze więcej.

W tym artykule pokażemy Ci, jak krok po kroku diagnozować spadki ciśnienia, co najczęściej jest ich przyczyną i jakie konkretne działania warto podjąć, by odzyskać kontrolę nad instalacją.

Zrównoważony rozwój w zakładzie zaczyna się od rzetelnej diagnostyki sprężonego powietrza.

Główne przyczyny spadków ciśnienia – z życia wzięte

Nieszczelności rur i złączy

Najczęstszy winowajca. Wystarczy jedno niedokręcone szybkozłącze, by tracić setki litrów powietrza na godzinę. W zakładach, które odwiedzamy, przeciętna skala strat przez nieszczelności sięga 20–30%.

Typowe miejsca: stare węże elastyczne, kolanka, szybkozłącza, zawory, zardzewiałe odcinki rur.

Zbyt długie i skomplikowane trasy rurociągów

Im dłuższa droga dla powietrza, tym większy opór. Gdy instalacja jest zaprojektowana bez uwzględnienia optymalnych tras, ciśnienie na końcu linii może spaść nawet o 1 bar. Każde kolanko, trójnik czy zawór dodaje swoje „pięć groszy” do strat.

Brudne filtry i separatory

Zaniedbana filtracja = zwiększone opory. Zatkane wkłady filtracyjne lub osuszacze potrafią obniżyć ciśnienie nawet o 0,2–0,5 bara. A przy okazji pogarszają jakość powietrza i skracają życie narzędzi.

Zbyt mała średnica rur

Częsty błąd projektowy: ktoś oszczędził na średnicy rurociągu, a teraz przepływ dławi się jak w zbyt cienkim wężyku ogrodowym. Efekt? Słaby przepływ i gwałtowne spadki ciśnienia przy większym zapotrzebowaniu.

Zbyt słaba lub niedopasowana sprężarka

Jeśli instalacja była modernizowana, a sprężarka została „po staremu”, ciśnienie po prostu nie nadąża za potrzebami. To problem, który coraz częściej spotykamy w rosnących firmach.

Ale jest też druga strona medalu. Instalacja dużo się nie rozwinęła, doszła druga sprężarka, a po jakimś czasie zaczyna brakować powietrza. Ciśnienie w instalacji spada, a wszystkiemu są winne nieszczelności, bo proces doboru sprężarki nie został prawidłowo zrealizowany.

PRZYKŁAD

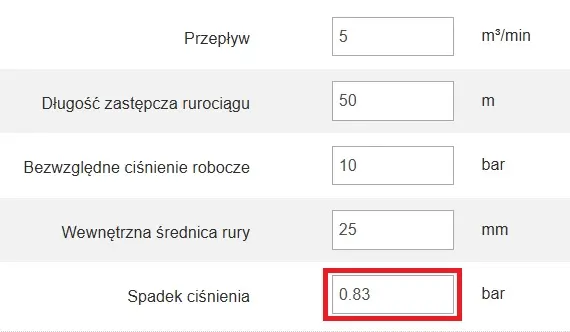

Jest użytkownik sprężarki. Miał sprężarkę o mocy silnika 22kW, wydajności 3,2m3/min@10bar i średnicy przyłącza 1”. Zaczęło brakować powietrza, bo ciśnienie na końcu instalacji oddalonej od sprężarki o ok. 50 metrów spadało już do 7,5 bar. Jedna maszyna wyłączała się awaryjnie z powodu zbyt niskiego ciśnienia.

Klient zainwestował w nową sprężarkę dobraną „na oko” czyli jeden typoszereg wyżej. Była to sprężarka o mocy 30kW, wydajności 5,0 m3/min@10bar i średnicy przyłącza 1 ½” . Z podłączeniem do instalacji nie było problemu. Redukcja, mufka i powietrze jest tłoczone do rury.

W pierwszym przypadku spadek ciśnienia z powodu małej średnicy instalacji wynosił 0,360 bar.

Wymieniając sprężarkę bez zmiany średnicy instalacji użytkownik zwiększył sobie spadek ciśnienia aż do 0,830 bar !

A gdyby średnica była równa średnicy przyłącza to spadek wyniósłby jedynie 0,080 bar.

Podczas rozmowy okazało się, że początkowo instalacja była robiona 12 lat wcześniej pod pierwszą sprężarkę o mocy silnika 15kW i wydajności 2,2 m3/min@10bar.

Jak diagnozować spadki ciśnienia – krok po kroku

Pomiar ciśnienia na różnych odcinkach instalacji – manometry, czujniki, loggery

Podstawą diagnozy jest pomiar ciśnienia w instalacji sprężonego powietrza w kilku strategicznych punktach: na wyjściu sprężarki, przed i za filtrami, oraz przy najdalszych odbiornikach. Do tego wykorzystuje się tradycyjne manometry, elektroniczne czujniki lub nowoczesne rejestratory (loggery), które zapisują zmiany w czasie.

Lokalizacja największych strat – porównanie punktów pomiarowych

Porównując wyniki z różnych miejsc, łatwo ustalić, gdzie pojawiają się największe straty. Jeśli różnica między wyjściem sprężarki a końcem instalacji przekracza 0,3–0,5 bara, oznacza to poważny problem wymagający interwencji.

Testy szczelności instalacji – metody tradycyjne i nowoczesne

Najprostszy sposób to „nasłuchiwanie” nieszczelności przy wyłączonych maszynach. Coraz częściej jednak stosuje się detektory ultradźwiękowe, które potrafią wychwycić nawet najmniejsze ucieczki powietrza, niedostępne dla ludzkiego ucha.

Analiza przepływu i wydajności sprężarki – kiedy źródło jest za słabe

Jeśli pomiary wskazują, że spadki ciśnienia nie wynikają z nieszczelności czy filtrów, należy sprawdzić wydajność sprężarki. W tym celu stosuje się analizatory przepływu, które pozwalają ocenić, czy sprężarka nadąża z pokrywaniem zapotrzebowania.

Dokumentacja wyników i wyciąganie wniosków – prowadzenie dziennika pomiarów

Warto prowadzić dziennik pomiarów, w którym zapisywane są wartości ciśnienia, daty i godziny pomiarów oraz miejsca instalacji. Dzięki temu łatwiej jest obserwować trendy i podejmować decyzje o konserwacji czy modernizacji.

Co pomoże ograniczyć straty ciśnienia?

- Regularna wymiana filtrów i konserwacja osuszaczy.

- Skracanie tras rurociągów i redukcja liczby złączek.

- Dobór rur o odpowiedniej średnicy do przepływu.

- Inwestycja w sprężarki z VSD (ze zmienną prędkością) i systemy zarządzania powietrzem.

- Wykonanie profesjonalnego audytu instalacji – często to najlepszy pierwszy krok.

Korzyści? Wymierne!

- Nawet 10–15% niższe zużycie energii.

- Mniej awarii, dłuższe życie sprzętu

- Stabilna praca maszyn i lepsza jakość produkcji.

- Większe bezpieczeństwo i mniej stresu na zmianie.

Nie jesteś pewien, gdzie leży problem? Przyjedziemy i sprawdzimy

Zdarza się, że mimo starań, trudno samodzielnie określić przyczynę spadków ciśnienia. W takich sytuacjach zamiast zgadywać lepiej zaprosić specjalistę.

Nasz serwis regularnie przeprowadza takie wizyty diagnostyczne. Przyjeżdżamy, wykonujemy pomiary, analizujemy układ i przedstawiamy konkretną listę działań naprawczych. Bez zgadywania, bez zbędnej teorii, tylko twarde dane i doświadczenie z setek zakładów.

Co ciekawe, w wielu przypadkach okazuje się, że przyczyną problemów nie jest za mała, a… zbyt duża sprężarka. Klienci eksploatują urządzenie, które pracuje na jałowo przez większość czasu, generując niepotrzebne koszty. Po analizie wymieniamy sprężarkę na mniejszą, lepiej dopasowaną i bardziej energooszczędną. Efekt? Mniejsze zużycie prądu, stabilniejsze ciśnienie i realne oszczędności.

Spadki ciśnienia to klasyczny przykład sytuacji, gdzie złe decyzje projektowe i brak serwisu mszczą się latami. Ale dobra wiadomość jest taka: te problemy da się rozwiązać – skutecznie i na długo.

Jeśli Twoja instalacja zaczyna „tracić oddech” to skontaktuj się z nami.

Rozwiążemy problem w Twojej sprężarkowni, a Ty odzyskasz wydajność i kontrolę.