Najczęstsze miejsca zastosowania

Sprężarka z zakresu 22-30 kW to typowa “średnia klasa” sprężarek śrubowych dla MŚP i linii produkcyjnych.

Branże, w których najlepiej się sprawdza to:

- Przemysł spożywczy i napojów (głównie pakowanie, napełnianie, transport produktu/powietrze procesowe)

- Warsztaty i zakłady motoryzacyjne oraz ogólne wytwórstwo (zasilanie narzędzi pneumatycznych i automatyki

- Drewno/meble (stolarnie, tartaki) oraz odpylanie impulsowe

- Tworzywa sztuczne (wtrysk, termoformowanie, blow-molding, ale do ciśnienia 13 bar)

- Poligrafia i papier (prasy drukarskie, wykańczanie, obsługa arkuszy)

Budowa i zasada działania sprężarki CompAir L26 / L26RS

Sprężarka jest sercem każdej instalacji pneumatycznej. To ona decyduje o stabilności produkcji, kosztach energii, częstotliwości serwisów i bezpieczeństwie całej instalacji.

Rozwiązujemy problemy w sprężarkowniach i przyjrzyjmy się temu, co oferuje sprężarka CompAir L26 i L26RS.

Seria CompAir L‑Series – pomysł bez kompromisów

CompAir to marka o silnej pozycji w branży sprężonego powietrza. Modele z serii L23–L29 zostały zaprojektowane w oparciu o te same rozwiązania technologiczne, które stosuje się w znacznie większych sprężarkach przemysłowych.

Celem producenta było stworzenie sprężarki, która łączy kompaktową budowę, wysoką wydajność i niskie koszty eksploatacji. Jednocześnie będzie oferować osiągi sprężarek z zakresu mocy silnika od 22 do 30kW. Czyli zaawansowane technologia w „małych” sprężarkach.

W tym przypadku: L26 (wersja stałoobrotowa) oraz L26RS (wersja z regulacją prędkości / falownikiem). Obie pracują w zakresie 5–13 bar. Wersja L26 osiąga ok. 4,84 m³/min @ 7,5 bar, a wersja RS do 4,78 m³/min @ 7,5 bar przy pełnym obciążeniu. Z pozoru podobne, w praktyce oferują różne korzyści.

Blok śrubowy - rdzeń mechaniki

Serce każdej sprężarki śrubowej to stopień śrubowy = blok śrubowy (airend) - miejsce, w którym następuje sprężenie powietrza. W modelach CompAir L26 zastosowano blok zaprojektowany i wykonany przez producenta (nie poprzez zewnętrznego dostawcę). Dwa wirniki (męski i żeński) obracają się z minimalnym luzem, zasysają powietrze i stopniowo je sprężają.

Mała ilość oleju wchodzi do komory sprężania, by:

- uszczelnić współpracę wirników,

- odebrać i odprowadzić ciepło,

- nasmarować elementy ruchome.

Dzięki precyzji obróbki CNC i dopasowaniu, blok cechuje się wysoką sprawnością objętościową i niskim poziomem hałasu (około 68 dB A). To wystarczająco cicho, by sprężarka mogła działać bezpośrednio w hali, bez konieczności osobnego pomieszczenia tłumiącego hałas.

Układ smarowania - ciągłość i żywotność

Olej w sprężarce śrubowej to więcej niż tylko smar - bierze udział także w chłodzeniu i uszczelnianiu. Układ jest zamknięty:

- olej przechodzi przez filtr, separator i chłodnicę,

- wraca do układu,

- zużycie oleju jest bardzo małe, a żywotność długa.

Producent minimalizuje liczbę elastycznych przewodów, stosując wbudowane zawory regulacji i filtry. To prostota i niezawodność - mniej przewodów = mniej potencjalnych miejsc awarii.

Powietrze po sprężeniu trafia do chłodnicy końcowej, gdzie schładzane opuszcza sprężarkę. Zawartość oleju na wylocie wynosi poniżej 3 mg/m³ - poziom satysfakcjonujący dla większości zastosowań przemysłowych.

Układ chłodzenia - ciepło musi być ujarzmione

Proces sprężania przetwarza znaczną część energii elektrycznej na ciepło (nawet do 94 %). Dlatego chłodzenie ma kluczowe znaczenie dla trwałości i niezawodności urządzenia.

CompAir stosuje:

- duży wymiennik ciepła (aftercooler),

- wentylator sterowany termostatycznie.

Wentylator uruchamia się automatycznie, by utrzymać optymalną temperaturę oleju i powietrza. Pionowe położenie chłodnicy ułatwia czyszczenie i zapewnia dobry przepływ powietrza. Dzięki temu sprężarka działa stabilnie i efektywnie nawet przy temperaturze otoczenia do 45 °C.

Dla firm zwracających uwagę na oszczędności dostępny jest system odzysku ciepła (Heat Recovery), który może odzyskiwać aż 70-80 % energii cieplnej. To dodatkowy sposób na zmniejszenie rachunków energetycznych.

Sterowanie - inteligencja, nie kontrola

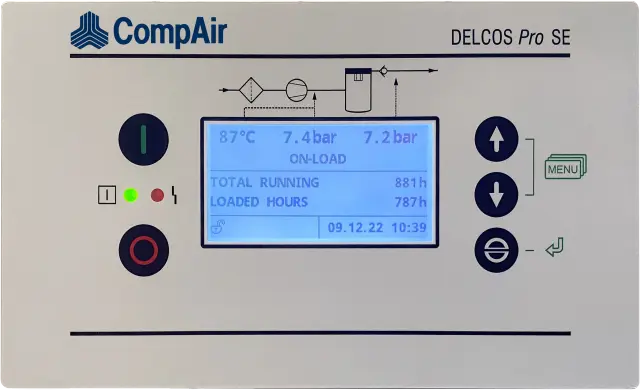

Sterownikiem obu wersji (L26 i L26RS) jest Delcos Pro SE - więcej niż prosty panel: mikroprocesor monitorujący kluczowe parametry:

- ciśnienie tłoczenia,

- temperaturę oleju i powietrza,

- godziny pracy (całkowite i pod obciążeniem),

- stan serwisów, historia błędów,

- tryby pracy (auto, ręczny, zdalny).

Dodatkowo sterownik zapewnia:

- zdalny start/stop,

- automatyczny restart po zaniku napięcia,

- możliwość ustawienia dwóch poziomów ciśnienia roboczego,

- harmonogram pracy według zegara rzeczywistego.

W wersji RS sterownik komunikuje się z falownikiem, by regulować prędkość silnika, eliminując cykle jałowe i zużycie energii, gdy zapotrzebowanie spada. Dodatkowo opcjonalny moduł iConn pozwala monitorować sprężarkę online - krok ku Przemysłowi 4.0 i serwisowi predykcyjnemu.

Detale, które robią różnicę

Wyglądająca na drobiazgi „drobnostka” często decyduje o trwałości:

- dwustopniowy separator oleju - skuteczne odseparowanie,

- zawory bezpieczeństwa i zwrotne - ochrona przed nadciśnieniem,

- obudowa dźwiękochłonna z dużymi drzwiami serwisowymi,

- przewody Victaulic z uszczelkami Viton - trwałość i szczelność,

- silnik elektryczny klasy IE3 - wysoka sprawność, mniejsze zużycie energii i CO₂.

To detale, które składają się na spójną, trwałą całość.

L26 vs L26RS - różne podejścia, ten sam cel

Chociaż mechanicznie obie wersje są bardzo podobne, różni je sposób regulacji:

L26 (stałoobrotowa)

Silnik pracuje zawsze z pełną prędkością, a przepływ sterowany jest zaworem ssącym. Gdy zapotrzebowanie spada - sprężarka przechodzi w tryb jałowy. Proste, skuteczne, ale mniej efektywne przy zmiennym obciążeniu.

L26RS (z falownikiem)

Falownik reguluje prędkość w zależności od zapotrzebowania, eliminując cykle jałowe. Oszczędność energii może sięgnąć nawet 20‑30 % rocznie. To krótszy czas zwrotu inwestycji, mniejsze obciążenie całej instalacji i dłuższa żywotność urządzeń.

Co zyskujesz jako użytkownik?

Gdy patrzysz na wybór sprężarki, liczą się trzy cechy:

- Niezawodność - prosta konstrukcja, komponenty wysokiej jakości, minimalna liczba elementów.

- Koszty - sprężarka L26 / L26RS zaprojektowana pod kątem efektywności: sprawny blok, możliwość wersji RS, system odzysku ciepła.

- Spokój - sterownik Delcos Pro SE, łatwy serwis, czytelne komunikaty, niski poziom hałasu (68 dB A).

Dodatkowo opcja odzysku ciepła i monitoring online to elementy, które czynią tę sprężarkę nie tylko urządzeniem, ale inwestycją w przyszłość zakładu.

Przemyślana konstrukcja dla nowoczesnej produkcji

CompAir L26 / L26RS to kompresor stworzony z myślą o potrzebach dzisiejszego przemysłu: efektywność, trwałość, prostota obsługi. Od bloku śrubowego, przez układ smarowania i chłodzenia, aż po inteligentne sterowanie - wszystko dąży do jednego celu: by sprężone powietrze kosztowało jak najmniej, a przestoje były jak najrzadsze.

Zrównoważony rozwój poprzez rzetelność - inwestując w L26 lub L26RS, inwestujesz w ciągłość produkcji, niższe koszty i przewagę konkurencyjną.

Następnym krokiem będzie instalacja i pierwsze uruchomienie sprężarki. Jak to wykonać prawidłowo? Przeczytaj następny artykuł.

Jeśli chcesz dowiedzieć się, jak zoptymalizować koszty produkcji sprężonego powietrza w Twojej firmie ze sprężarką CompAir L26 lub L26RS to skontaktuj się z nami. To pierwszy krok do realnych oszczędności i większej efektywności energetycznej.