Sprężarka śrubowa i osuszacz adsorpcyjny

Klienta znamy. Jego sprężarki znamy. Jego osuszacze znamy. I za każdym razem podczas serwisu sugerujemy zmiany w sprężarkowni.

- Sprężarka łopatkowa 845 Airlogic

- Sprężarka łopatkowa HV37 PEAS

- Sprężarka łopatkowa HV45 PEAS

Aż wreszcie zadzwonił i powiedział:

„Mamy problem. Osuszacze adsorpcyjne nie trzymają już parametrów, hałas ciągle zagłusza rozmowy, miejsca coraz mniej, a z instalacji wycieka powietrze. Dodatkowo w ciągu ostatnich 2 lat przez sprężarkownię przewinęły się już 4 sprężarki różnej mocy i przyszła chyba pora na nowy sprzęt. Co zaproponujecie?”

Takie zdania padły podczas jednej rozmowy telefonicznej z użytkownikiem sprężarek łopatkowych Hydrovane z branży spożywczej. Jesteśmy już przyzwyczajeni do takiego opisu sytuacji gdyż ostatnio coraz częściej słyszymy je w rozmowach z managerami zakładów przemysłowych. Nic dziwnego, bo sprężarki łopatkowe Hydrovane 30-75 kW wykorzystywane w przemyśle robią się coraz starsze.

Mimo, że to prosta i wydajna konstrukcja, ale ma też pewne ograniczenia, a my jako serwis TSSP wiemy to bardzo dobrze. Ostatecznie serwisujemy je już prawie 25 lat.

Ten klient nie był wyjątkiem. Bardzo dbał o urządzenia w sprężarkowni, ale ich wiek robił swoje.

Dwa osuszacze adsorpcyjne i jeden chłodniczy.

Dwa osuszacze adsorpcyjne i jeden chłodniczy.

Po krótkiej wizycie na miejscu sytuacja stała się jasna: stare sprężarki łopatkowe traciły swoją wydajność, silnik „spalił się” i został przewinięty, ale to już nie był oryginał, osuszacz nie utrzymywał stabilnego punktu rosy na poziomie -40oC, a Kierownik Utrzymania Ruchu marzył o… zwykłej rozmowie bez hałasu maszyn w tle (sprężarkownia była za cienką ścianą).

Zakład zgłaszał cztery konkretne potrzeby

- utrzymanie wymaganych parametrów ciśnienia i punktu rosy,

- oszczędność energii i powietrza,

- kompaktowe, przemysłowe rozwiązanie,

- redukcja hałasu.

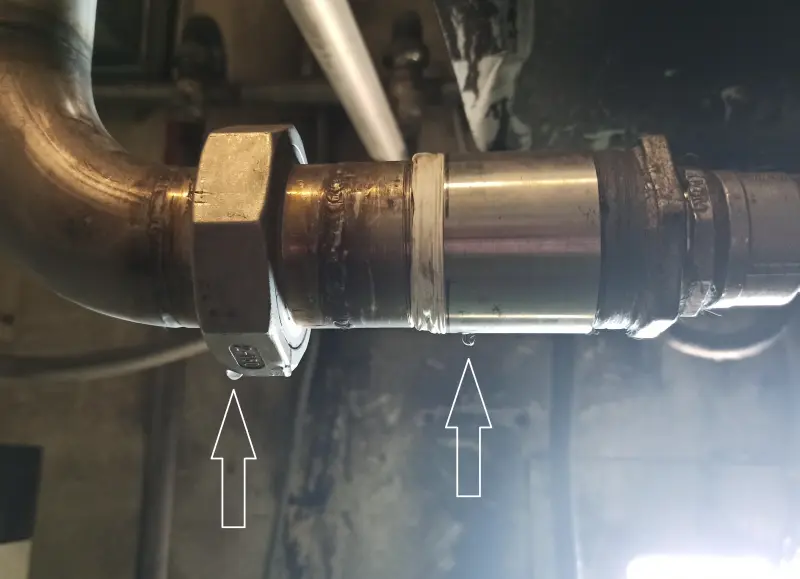

Przy okazji usunięcie błędów istniejących w instalacji, które ograniczały, przepływy, generowały spadki ciśnienia i straty powietrza z powodu nieszczelności.

Diagnoza sytuacji – chaos ewolucyjny w sprężarkowni

Kiedy dawno temu, pierwszy raz weszliśmy do sprężarkowni klienta, zobaczyliśmy dokładnie to, co nazywamy „chaosem ewolucyjnym”. Każda nowa linia produkcyjna na hali skutkowała nowym zapotrzebowaniem na sprężone powietrze oraz dokładką urządzeń do istniejącego systemu. Bez koncepcji, bez planu i bez spójnej strategii. Po prostu miało działać i to szybko.

W efekcie:

- ciśnienie robocze falowało w szerokim zakresie,

- pojawiały się punkty ze spadkami ciśnienia,

- przecieki instalacji były na porządku dziennym,

- stare sprężarki pracowały długo, głośno i bez efektywności,

- awaryjność osuszacza rosła, a punkt rosy zmieniał się ciągle.

Najgorsze było to, że sprzęt nie pozwalał już utrzymać wymaganego punktu rosy, co realnie groziło zawilgoceniem produktów końcowych (przemysł spożywczy).

Sprężone powietrze kosztuje i to niemało, więc kiedy traci się je przez nieszczelności i nieefektywną pracę systemu, a do tego doda się ryzyko odpadów produkcyjnych to decyzja o zmianach powinna zapaść szybko.

Rozmowy rozpoczęły się od doboru osuszacza adsorpcyjnego, którego zasada działania może wpływać na wielkość sprężarki.

Teoria działania osuszacza adsorpcyjnego i co warto wiedzieć

Sprężone powietrze zawiera wilgoć – to naturalne. Gdy temperatura spada (np. w przewodach czy narzędziach), para wodna kondensuje się, tworząc kropelki wilgoci. Taka wilgoć w instalacji:

- koroduje elementy instalacji,

- wpływa na jakość produktów,

- uszkadza narzędzia pneumatyczne,

- powoduje błędy w procesach produkcyjnych.

Jak działa osuszacz adsorpcyjny

Osuszacz adsorpcyjny wykorzystuje materiał higroskopijny (np. zeolit, krzemionkę), który wchłania wilgoć z powietrza. System pracuje w cyklu dwóch wież:

- Osuszanie - powietrze przepływa przez aktywny materiał, wilgoć jest wiązana.

- Regeneracja - materiał musi zostać „odświeżony”, czyli usunięta z niego wilgoć, by mógł ponownie działać.

Regeneracja na gorąco i regeneracja na zimno (kluczowe różnice)

Rozwiązania osuszania różnią się metodą regeneracji. Tu leży często serce ekonomii użytkowania.

Regeneracja na zimno

- część sprężonego powietrza jest wypuszczana bezpośrednio do atmosfery,

- to powietrze chłodzi i suszy materiał adsorpcyjny,

- łatwa konstrukcja, ale… kosztowna w eksploatacji, bo nawet do 15-20% sprężonego powietrza, które kosztowało energię i pieniądze, jest po prostu tracone na regenerację.

Regeneracja na gorąco

- regeneracja odbywa się przy użyciu ciepłego powietrza, z wykorzystaniem dmuchawy i grzałki, a nie sprężonego powietrza,

- materiał nagrzewa się i wilgoć zostaje odprowadzona,

- po procesie następuje chłodzenie (np. z techniką reverse flow, czyli odwrotnym przepływem), co zapobiega tzw. dew point spike czyli nagłym skokom punktu rosy po regeneracji.

Podczas regeneracji na gorąco, temperatura podgrzanego powietrza dochodzi do 110oC ułatwiając odparowanie wilgoci.

Podczas regeneracji na gorąco, temperatura podgrzanego powietrza dochodzi do 110oC ułatwiając odparowanie wilgoci.

Plusy regeneracji na gorąco

- praktycznie brak zużycia sprężonego powietrza,

- stabilny punkt rosy, nawet przy zmiennym obciążeniu,

- niższe koszty eksploatacji,

- większa efektywność osuszania.

Wdrożone rozwiązanie czyli konkretna modernizacja sprężarkowni

Po analizie ustaliliśmy: trzeba wymienić sedno problemu czyli główne źródła sprężonego powietrza i jego uzdatnienia. Naprostować to co zostało zagmatwane przez kilkanaście lat eksploatacji.

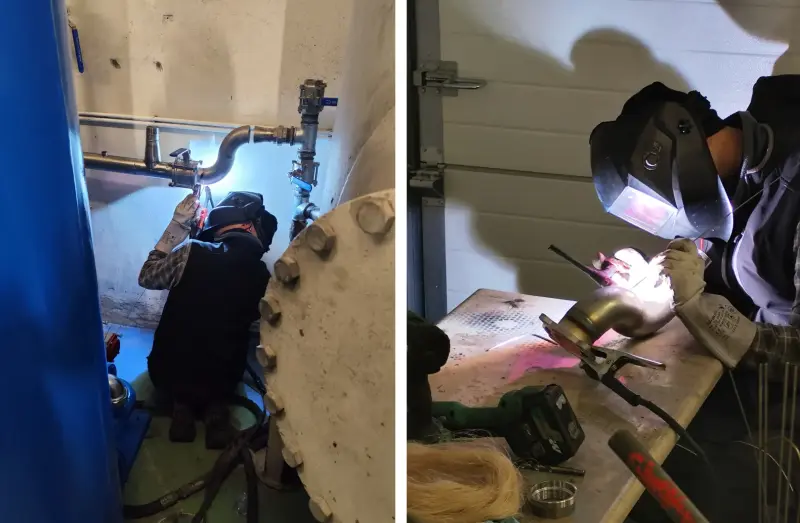

Mieliśmy jeszcze jedno wyzwanie. Cała wymiana miała być przeprowadzona podczas pracy zakładu, na „żywym organizmie” tak, żeby produkcja nie stanęła z powodu braku sprężonego powietrza o wymaganej jakości.

No i ta instalacja w sprężarkowni. Trzeba pousuwać wszystkie problemy błędnego prowadzenia instalacji, niepotrzebne przewężenia/redukcje i nieszczelności.

Zdemontowaliśmy stare, niesprawne jednostki i w ich miejsce zamontowaliśmy:

Sprężarka śrubowa CHAMPION FM55RS z falownikiem

Dlaczego ten wybór?

- Regulacja wydajności (falownik). Sprężarka automatycznie dopasowuje się do rzeczywistego zapotrzebowania. Koniec z pracą „na pełnych obrotach” kiedy powietrza jest mało.

- Oszczędność energii. Falownik redukuje zużycie prądu w okresach niskiego zapotrzebowania.

- Cicha praca. Głośność poniżej 70 dB zapewnia, że komfort przebywania w pobliżu znacząco wzrósł. Sprężarki łopatkowe poziome miały głośność na poziomie 84 i 85 dB !

- Kompaktowa konstrukcja, więcej miejsca w sprężarkowni, mniej sprzętu „rozpychającego się” na podłodze.

Dodatkowo sprężarka posiada intuicyjny panel sterujący pokazujący najważniejsze parametry robocze i pozwalający na szybką zmianę nastaw.

A dzięki zdalnemu monitoringowi parametrów pracy i-Conn można wdrożyć konserwację predykcyjną. Ta mała czarna antenka (i system zamontowany obok falownika) przekazują dane z czujników do analizy uczenia maszynowego. Do przewidywania awarii maszyn nim nastąpią, co pozwala na optymalizację serwisów, napraw i minimalizację kosztownych przestojów.

![]()

Osuszacz adsorpcyjny OMI HBA 900 (regeneracja gorącym powietrzem)

Dlaczego ten wybór?

- Punkt rosy -40 °C niezależnie od obciążenia. Kluczowe dla procesów wrażliwych na wilgoć.

- Regeneracja na gorąco bez zużycia sprężonego powietrza. Wykorzystuje dmuchawę i podgrzewane powietrze.

- System odwrotnego przepływu. Po regeneracji szybkie schłodzenie z zachowaniem stabilnej mikroklimatycznej jakości powietrza.

- Inteligentne sterowanie mikroprocesorowe. Optymalizuje cykle regeneracji pod kątem efektywności energetycznej.

Podczas uruchomienia, jeszcze przed regulacją, osuszacz adsorpcyjny OMI HBA 900 osiągnął ciśnieniowy punkt rosy -52oC. Potem nastąpiło szkolenie pracowników Utrzymania Ruchu jak odczytywać parametry i prawidłowo wprowadzać zmiany nastaw.

Ten osuszacz to nie tylko sprzęt. To strategia oszczędności i niezawodności.

Efekty modernizacji

Modernizacja dała konkretne wyniki, które odczuwalne są już od pierwszych dni pracy nowych urządzeń.

Najważniejsze efekty:

- Stabilne ciśnienie robocze w całej instalacji,

- Punkt rosy -40 °C bez względu na zmiany obciążenia,

- Cicha praca, komfort przebywania w pobliżu wyraźnie wzrósł, a mniej hałasu = większa koncentracja i bezpieczeństwo,

- Kompaktowe rozwiązanie, dzięki czemu zyskano powierzchnię w sprężarkowni,

- Niższe koszty energii, dzięki pracy z falownikiem w sprężarce,

- Brak strat sprężonego powietrza na regenerację osuszacza to rzeczywista oszczędność i zmniejszenie wymogu wydajności sprężarki

Nie chodzi tu o drogie gadżety, ale o realne oszczędności w eksploatacji i wzrost jakości powietrza.

Jakie są rzeczywiste oszczędności?

Niestety to jeszcze nie pora na podsumowanie rzeczywistych oszczędności, bo to powinno nastąpić po kilku miesiącach eksploatacji systemu sprężonego powietrza i monitoringu parametrów.

Niemniej pytania aby upewnić się, że rozwiązanie działa jak należy i przynosi oczekiwane korzyści można już zadać:

- Jaka jest aktualna wartość punktu rosy mierzona na wyjściu z osuszacza i czy osuszacz OMI HBA 900 trzyma deklarowane -40 °C?

- Czy zauważalna jest różnica w poziomie hałasu w porównaniu do poprzednich maszyn i dzięki temu zwiększony jest komfort pracy i bezpieczeństwo.

- Jak zmieniły się warunki ciśnieniowe w instalacji? Czy nadal występują spadki czy ciśnienie ustabilizowało się?

- Czy zmniejszyła się liczba interwencji serwisowych związanych z wilgocią?

- Czy obserwujecie oszczędności w poborze energii (np. mniejsze zużycie prądu vs poprzednie rozwiązanie)?

- Czy operatorzy i serwis mają łatwy dostęp do informacji z paneli sterowania osuszacza OMI i sprężarki Champion FM55RS.

- Czy zastosowane rozwiązanie wpłynęło na jakość produkowanych wyrobów jako najważniejszy końcowy efekt.

Takie same pytania mógłbyś zadać naszemu Serwisowi jeżeli w swoim przedsiębiorstwie masz podobne problemy. Pewnie chciałbyś mieć potwierdzenia rozwiązania swoich problemów, a my wiemy jak je rozwiązać.

Ta modernizacja pokazała coś fundamentalnego: nawet duże problemy z instalacją sprężonego powietrza można rozwiązać jednym ruchem pod warunkiem dobrania sprzętu, który „myśli samodzielnie” i doświadczonej ekipy instalacyjno - serwisowej.

Cicha praca, precyzyjny punkt rosy, brak strat sprężonego powietrza podczas regeneracji to wszystko przekłada się na:

- realne oszczędności,

- bezpieczeństwo procesu,

- komfort pracy zespołu,

- spokój kierownictwa (a Kierownik Utrzymania Ruchu może już spokojnie rozmawiać w swoim pokoju obok sprężarkowni).

Pamiętaj: niska cena zakupu urządzeń bywa bardzo droga, jeśli rozwiązanie nie rozwiązuje problemu, a tylko go maskuje.

Jeśli chcesz dowiedzieć się więcej, skontaktuj się z nami. Porozmawiamy o Twojej sprężarkowni jak technik z klientem, który szuka konkretnego rozwiązania.