Decyzja, która obniży koszty i zabezpieczy produkcję

Sprężarka to nie „kolejna maszyna w kącie”. To serce instalacji sprężonego powietrza. A sprężone powietrze kosztuje i to dużo bardziej w prądzie oraz przestojach niż w samych częściach zamiennych.

Dlatego pytanie „naprawa czy wymiana” nie powinno startować od ceny łożyska czy separatora. Powinno zaczynać się od określenia trzech rzeczy:

- czy usterka jest lokalna,

- czy części są dostępne,

- ile kosztuje ryzyko przestoju i energia (TCO - koszt całkowity).

Najpewniejszą decyzję daje audyt instalacji sprężonego powietrza + policzenie TCO. Wtedy nie ma „wydaje mi się” tylko jest konkretna liczba.

Zasada z rynku: naprawa ma sens, gdy awaria jest „punktowa”

Naprawa sprężarki ma sens wtedy, gdy:

- usterka nie dotyka serca urządzenia czyli stopnia sprężającego,

- części są dostępne i naprawa nie zamraża produkcji na tygodnie,

- sprężarka nie ma długiej historii awarii (bo wtedy naprawy wracają jak bumerang).

W praktyce: jeśli problem dotyczy elementów eksploatacyjnych takich jak filtry, pasy, uszczelnienia, zawory, separator oleju, drobne elementy chłodzenia to serwis zwykle się broni ekonomicznie i technicznie.

Czym jest niezawodność w sprężarce

- Niezawodność (Reliability) - prawdopodobieństwo, że sprężarka będzie pracować bez awarii przez czas t w danych warunkach.

- Gotowość (Availability) - jak często jest zdolna do pracy (uwzględnia czas napraw i logistyki).

- Obsługiwalność (Maintainability) - jak szybko i łatwo można przywrócić sprawność.

- Bezpieczeństwo (Safety) - czy awaria nie generuje nieakceptowalnego ryzyka.

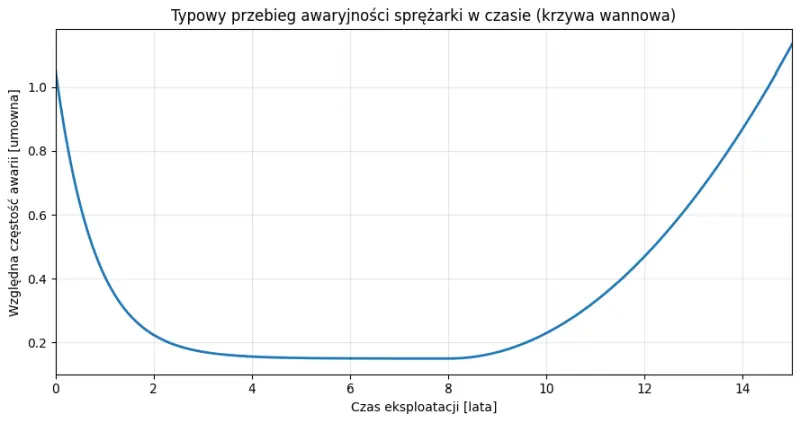

Awaryjność sprężarki w czasie

To typowy wykres awaryjności sprężarki w czasie tzw.krzywa wannowa.

Co oznaczają trzy strefy

- Start i pierwsze miesiące. Dużo awarii. Wychodzą wady montażu, błędy uruchomienia, problemy z jakością powietrza i zasilania. Im lepsza kontrola jakości u producenta tym lepszy przebieg wykresu czyli niżej zaczyna się względna częstość awarii.

- Środek życia. Niska, stabilna awaryjność. Dominuje obsługa okresowa i pojedyncze losowe zdarzenia.

- Koniec życia. Awaryjność rośnie. Zużycie łożysk, stopnia sprężającego, silnika, zaworów, rośnie ryzyko przestojów i kosztów energii.

Właśnie wejście w fazę 3 jest często „momentem decyzyjnym” o remoncie generalnym albo wymianie.

Kiedy wymiana wygrywa

Wymiana wygrywa, gdy sprężarka jest:

- wyeksploatowana (wiek/godziny + spadek sprawności),

- ma awarie kluczowych podzespołów,

- rosną rachunki za prąd,

- albo po prostu brakuje części, a przestój robi się niebezpieczny dla procesu.

Niska cena bywa bardzo droga zwłaszcza wtedy, gdy „tania naprawa” kończy się kolejną awarią w środku zmiany.

Najważniejsze kryteria decyzji

1) Wiek i liczba godzin pracy

Typowo mówi się o 10-15 latach życia sprężarki, ale to zależy od warunków: temperatury, jakości filtracji, serwisu i tego, czy instalacja nie dobija jej nieszczelnościami. Sam wiek nie skazuje. Skazuje wiek + spadek sprawności + historia awarii.

2) Koszty energii

To zwykle największa część kosztu użytkowania. Sprężarka, która pracuje dłużej, żeby „dobić” do ciśnienia, często zjada oszczędność z naprawy w rachunkach za prąd. Sprężone powietrze kosztuje i to właśnie tu najczęściej uciekają pieniądze.

3) Spadek wydajności/ciśnienia i przegrzewanie

Jeżeli kompresor:

- dłużej spręża,

- nie trzyma ciśnienia,

- łapie alarmy temperatury,

to sygnał, że sprawność i warunki pracy są już problemem.

4) Historia napraw i przestojów

Jeśli naprawy wracają, a przestoje robią się regularne, to już nie jest serwis, tylko gaszenie pożarów.

5) Dostępność części i bezpieczeństwo pracy

Automatyka, zabezpieczenia, zawory bezpieczeństwa - tu nie ma kompromisów. Jeśli części brak albo naprawa jest „kombinowana”, robi się ryzyko dla ludzi i procesu.

Sygnały do wymiany

Jeśli widzisz 1 rzecz to jeszcze nie panikuj. Jeśli widzisz kilka naraz to czas przejść z trybu reakcji na tryb strategii.

Najmocniejsze sygnały wymiany:

- awaria silnika lub stopnia sprężającego (serce układu),

- częste wyłączenia, przegrzewanie, wycieki, hałas,

- koszt naprawy zaczyna zbliżać się do kosztu nowej jednostki,

- system nie nadąża za zapotrzebowaniem (np. rozbudowa produkcji).

Sygnały do naprawy

Naprawa ma sens, gdy:

- sprężarka jest relatywnie nowa i serwisowana planowo,

- problem dotyczy elementów eksploatacyjnych (filtry, pasy, uszczelnienia),

- masz pewność dostępności części i krótkiego czasu naprawy.

To są naprawy, które zrobione porządnie, realnie przedłużają życie urządzenia bez dokładania ryzyka.

Co realnie się zużywa w sprężarce

Dla porządku, bo to pomaga dobrze diagnozować:

- Stopień sprężający - produkuje sprężone powietrze. Duże zużycie = duże koszty.

- Silnik - problem z silnikiem to ryzyko nagłego zatrzymania.

- Chłodzenie - jak nie domaga, zaczyna się przegrzewanie i lawina usterek.

- Filtracja i układ olejowy - brud i zły olej robią najdroższe awarie.

- Zabezpieczenia i sterowanie - presostaty, czujniki, zawory bezpieczeństwa. Tu liczy się bezpieczeństwo.

Audyt sprężonego powietrza to decyzja bez zgadywania

Jeśli chcesz podjąć decyzję na podstawie danych to audyt odpowiada na pytania:

- ile powietrza faktycznie zużywasz, a ile tracisz na nieszczelnościach,

- jakie są wahania ciśnienia i jak wpływają na proces,

- gdzie uciekają pieniądze: energia, straty, zła regulacja, przewymiarowanie.

To szczególnie ważne przy wymianie, bo nowa sprężarka dobrana „na oko” potrafi być równie kosztownym błędem jak trzymanie starej zbyt długo.

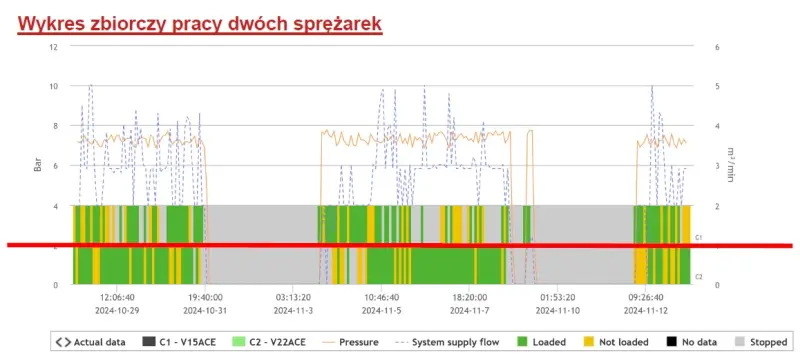

Wykonaliśmy taki audyt u jednego z naszych klientów. Z wykresu zbiorczego udało się wyodrębnić wiele szczegółowych danych.

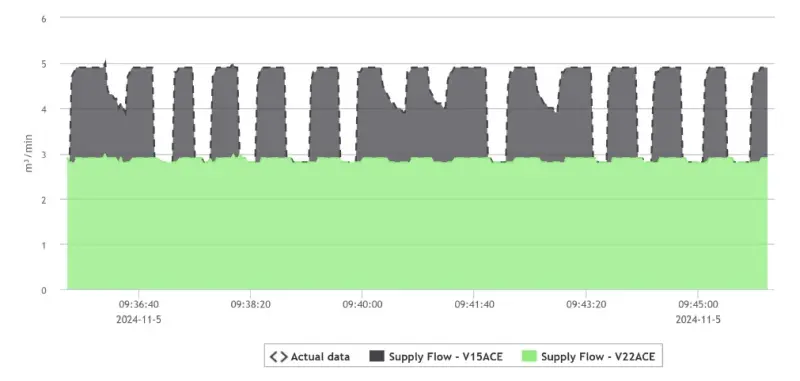

Wśród nich wykres pokazujący stałą pracę sprężarki łopatkowej Hydrovane HV22 i „dobijanie” powietrza przez HV15 w czasie ok. 15-20 sekund, krótki czas odciążenia (poboru energii bezproduktywnej) i ponowne „dobijanie” sprężonego powietrza.

Dobór sprężarki o większej wydajności i poszerzenie wstęgi ciśnień pozwoliło na wyeliminowanie sprężarki HV15 jako dobijającej. Dzięki temu wyeliminowana została energia bezproduktywna, która w zakładzie była na poziomie 18,57% całego zużycia energii elektrycznej przez obie sprężarki.

W efekcie dostarczyliśmy sprężarkę CompAir L29RS wyposażoną dodatkowo w wymiennik ciepła.

Sprężarka łopatkowa Hydrovane HV22 stoi sobie teraz w kącie jako wsparcie produkcji na czas przeglądu „śruby”, a o wyniku ekonomicznym takiej wymiany możesz przeczytać w innym wpisie.

Zwrot z inwestycji wynosi 8 miesięcy !

Checklista decyzyjna

Wybierz NAPRAWĘ, jeśli:

- sprężarka jest stosunkowo nowa i serwisowana planowo,

- problem dotyczy elementów eksploatacyjnych,

- części są dostępne, a przestój krótki,

- nie widzisz wyraźnego wzrostu kosztów energii i spadku wydajności.

Wybierz WYMIANĘ, jeśli:

- masz serię awarii i rosnącą liczbę przestojów,

- padł silnik lub stopień sprężający,

- koszty napraw rosną do poziomu nieuzasadnionego ekonomicznie,

- potrzebujesz większej wydajności lub stabilniejszego zasilania (np. pod rozbudowę, azot, nowe odbiorniki),

- części są trudno dostępne, a ryzyko operacyjne rośnie.

Na koniec: policzmy to na Twoich danych

Najczęstszy błąd firm? Decyzja oparta wyłącznie na koszcie jednej naprawy. A prawdziwa stawka to prąd + ryzyko przestoju + dopasowanie do procesu.

Jeśli chcesz, możemy przygotować krótką, konkretną rekomendację „bez zgadywania”:

- czy naprawa ma sens teraz (i co zrobić priorytetowo),

- czy planować wymianę w horyzoncie X miesięcy/lat,

- czy wymieniać od razu, bo ekonomia i ryzyko już się nie spinają.

Skontaktuj się, a poprowadzimy Cię do decyzji jak w dobrej sprężarkowni: logicznie, bez emocji, za to z liczeniem kosztów.